无痛脱毛仪

本文将从历史脉络、技术原理、典型示例和未来趋势四个部分,说说直升机桨叶材料的发展历程,帮助读者了解背后的科学依据和工程考量。

注意:需要说明的是,虽然同样是桨叶,本文并不涉及发动机(涡轮或者活塞)直接带动的螺旋桨(固定翼)。

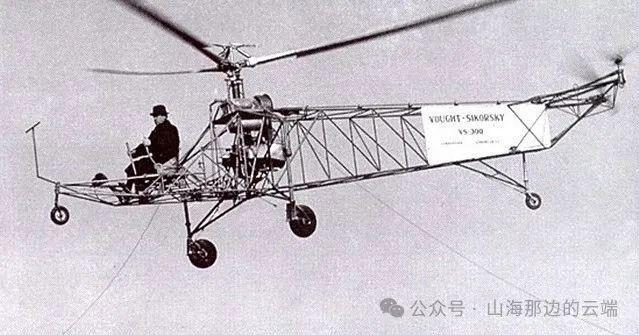

20世纪30年代,直升机尚处于原型机试飞阶段,桨叶多采用精选硬木(如胡桃木、樱桃木、榉木)制成。木质桨叶加工方便、成本低廉,足以满足当时低速低载的飞行要求。例如,1939年由西科斯基(Igor Sikorsky)设计的VS-300原型机就曾使用木质桨叶。

如上所述,木制材料需要在强度和气动性之间找平衡,其致命短板就体现出来了;因此,随着飞行性能需求提升,木质桨叶逐渐被更为稳定的金属材料取代。

20世纪40—50年代,铝合金成为首选材料。铝合金桨叶重量轻、加工性好,可通过挤压和数控铣削制造复杂截面。典型代表如贝尔(Bell)公司生产的204/205型直升机早期机型即采用铝合金桨叶。

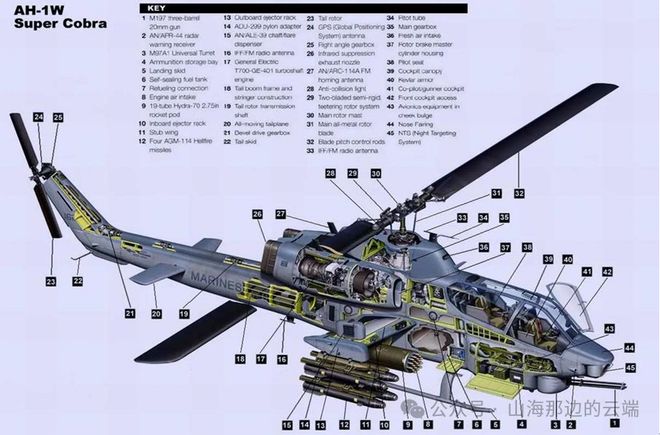

随后,工程师在桨叶前缘或根部加入钢板或钛合金防护层,以提高强度、抗侵蚀、抗磨损能力。美军AH-1“眼镜蛇”攻击直升机的第一代金属桨叶就采用铝合金主体、钛合金前缘防护带,兼顾轻量化与耐用性。

但学校里学过材料学的朋友都知道,金属桨叶仍有固有缺陷:疲劳裂纹扩展速度快、腐蚀问题难以完全消除,且加工成本与后期维护逐步增高。

Tips:桨叶作为旋转件,承受巨大离心力,一旦有裂纹将会快速延展甚至断裂,后果不堪设想。

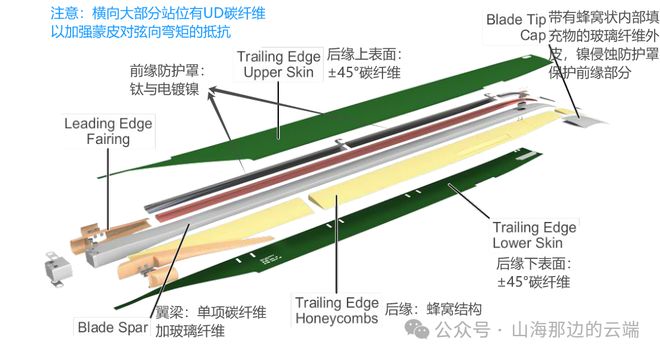

从20世纪70年代起,碳纤维/环氧树脂(CFRP)、玻璃纤维/环氧树脂(GFRP)等复合材料开始应用于直升机桨叶。其核心优势在于:

可一次固化成型:在高精度模具中通过真空或自动铺纤(AFP)工艺,获得稳定一致的气动外形。

UH-60 “黑鹰”:自上世纪90年代改用碳纤维复合桨叶后,桨叶重量下降约20%,续航里程大约提升15%。

AH-64E “阿帕奇”:采用碳纤维/环氧加钛合金前缘的混合结构,桨叶抗侵蚀性能和抗疲劳寿命显著提高。

空客H145 Blue Edge:其双凸缘翼型复合桨叶让噪声降低15%~20%,同时提升了升力效率。

随着复合材料应用深入,制造工艺也不断革新。预浸料(Prepreg)在高温高压罐中一次固化可保证纤维与树脂分布均匀;自动带铺(ATL)与自动铺纤(AFP)设备可在复杂曲面上精确铺层,提高生产效率与一致性;3D打印大尺寸复合模具则大幅缩短模具制作周期、降低成本。这些先进制造工艺为大规模、低成本生产高性能桨叶奠定了基础。

虽说复合材料发展已经数十年,而且已经达到了一定的技术高度,但是可以延伸、升级的空间仍旧很大,尤其是对于多种复合材料组合的情况下,还有更优的组合等待着去发掘。

不同于热固性树脂,热塑性树脂(如PEEK、PEKK)在加热后可反复软化与固化,生产周期短、可回收再加工,且韧性更好。空客已在Clean Sky项目中验证了热塑性桨叶的成型与性能。

通过在基体树脂中嵌入微胶囊或导管网络,桨叶在出现微裂纹时可自动释放修复剂,实现自愈合。注意!!!此项技术虽仍处于“实验室阶段”,但未来有望降低维护成本、延长服役寿命。

在桨叶内部布置光纤布拉格光栅(FBG)传感器,可实时监测应力、振动;结合微型执行机构,实现主动迎角或尾缘偏转,抑制振动、优化气动效率。NASA与DARPA等已在SMART Rotor项目中试验原型桨叶。

将碳纤维复合、钛合金、陶瓷涂层等材料按功能区分布,兼顾刚度、耐侵蚀与重量控制,代表了复合材料桨叶的“定制化”趋势;AH-64、H160等机型已大规模采用此类混合结构。

就现有技术及未来展望,就是在原有基础上数显数字化(孪生)、绿色经济、Tranformer(变形)。简要说明如下:

数字孪生与状态监测:通过传感网络与仿真模型,实时评估桨叶疲劳寿命、风险状态,实行“按需维护”,提高安全与经济性。

全生命周期设计:从材料选型、设计仿真、制造工艺、在线监测到退役回收,构建闭环管理体系,推动桨叶技术向“绿色、可持续”发展。

主动(被动)变形桨叶(Adaptive Blade):将来,桨叶有望在飞行中根据气动负荷自动变形,实现最佳升力分布与最低噪声排放,进一步提升直升机性能。

从最初的木质桨叶到当下的可持续复合结构,直升机桨叶材料的发展融合了材料科学、空气动力学、先进制造与智能监测等多学科技术。

面对更高的安全、环保与经济需求,未来桨叶技术将继续向更轻、更强、更智能、更绿色的方向演进,为直升机行业注入新的活力与可能。